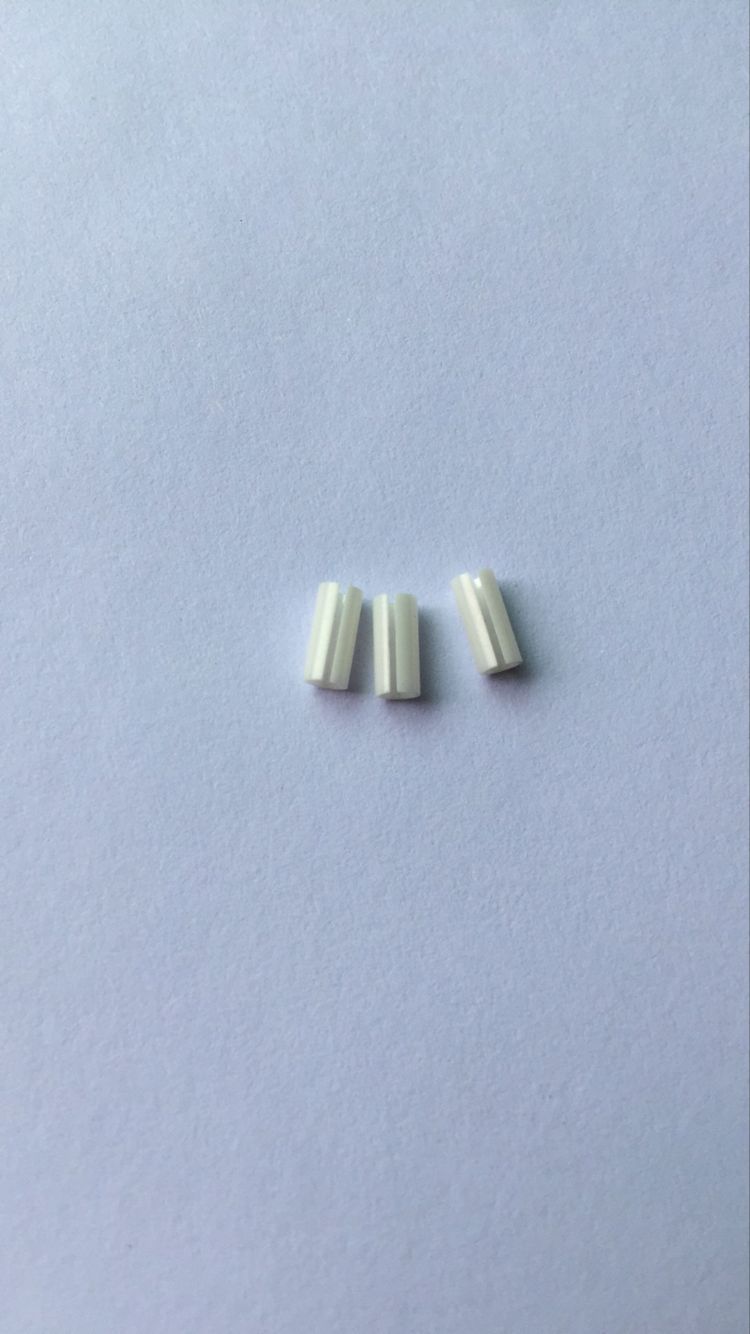

Keramične ferole za priključke optičnih vlaken

kakovost keramičnih obrob je izredno pomembna za delovanje optičnih konektorjev, saj zagotavlja minimalne vložne izgube, pravilno poravnavo vlaken in zmanjšan povratni odboj.

Poliranje končnih površin je bistvenega pomena za ohranjanje kakovosti na tej kritični kontaktni točki, zato je družba Ilsintech specializirana za izdelavo keramičnih navojev.

Proizvodni proces

keramični vložek se začne kot surovina, ki jo je treba rafinirati. Za začetek tega postopka najprej zmeljite nekaj itrijevega stabiliziranega nanocirkonijevega prahu v pasto, ki jo je mogoče oblikovati v injekcijskem kalupu; po sintranju pri visokih temperaturah bo postala trden keramični material.

Sintranje je bistvenega pomena za izdelavo navojev, ki izpolnjujejo stroge standarde zmogljivosti, kot so standardi TIA-568A za večmodne optične konektorje. Natančno določa njihovo gostoto, trdnost in dimenzije - lastnosti, ki so bistvene za izdelavo tuljav, ki ustrezajo temu zahtevnemu standardu.

Ko je okovje oblikovano, je treba opraviti dodatne postopke, vključno s poliranjem in pregledom. Napredne tehnike obdelave in poliranja pomagajo zagotoviti natančnost in kakovost površine, ki sta potrebni za majhno izgubo signala.

Tradicionalna praksa zaključevanja že dolgo priporoča, da se med vlakni pusti zračna vrzel, ki zagotavlja optimalno delovanje. Nedavne študije pa so pokazale, da neposredni fizični stik zagotavlja boljše rezultate; zato smo razvili metodo za povezovanje optičnih vlaken z uporabo keramičnih ovojev.

Za doseganje optimalnih rezultatov poliranja morajo biti keramični obroči nameščeni v natančna držala za konektorje, ki jih je mogoče nastaviti na idealen položaj v njih. Poleg tega imajo ta držala štiri vogalne opore, ki enakomerno porazdelijo trdni pritisk in hkrati zmanjšajo zamik vrha. Ta držala preprečujejo nihanje ali vibriranje, ki bi lahko povečalo napako vrhov in povzročilo nedosledno končno obdelavo.

Materiali

Izbira materiala za keramične okove, ki se uporabljajo z optičnimi konektorji, mora biti sestavni del postopka njihove izbire. Visokokakovostni material mora zagotavljati nizke optične izgube in največjo mehansko trdnost ter natančno izdelavo, ki zagotavlja natančno prileganje konektorju in pravilno poravnavo.

Trenutna keramična okova so običajno sestavljena iz aluminijevega ali cirkonijevega oksida, pri čemer ima prvi običajno večjo trdoto, odpornost proti obrabi in lomno trdnost KIC kot njegov cirkonijev kolega; vendar je zaradi manjše lomne trdnosti KIC bolj občutljiv na poškodbe, zato se aluminijasti okovi pogosteje uporabljajo, kadar je najpomembnejša mehanska trdnost.

Ta izum pa ponuja alternativo obema materialoma, saj kot osnovno keramično komponento uporablja cerij-zirkonij. V tem izumu sta cerij in cirkonij združena v približno 12-21 masnih odstotkov; preostali deleži so sestavljeni iz itrijskega cirkonija za ravnovesje. Nastala keramika se ponaša z odličnimi fizikalnimi lastnostmi, hkrati pa ima bistveno zmanjšan koeficient toplotnega raztezanja.

Kerij-zirkonijevi tulci so relativno mehkejši od svojih kolegov iz aluminijevega oksida in imajo nižjo Vickerjevo trdoto, kar omogoča lažje poliranje za zagotovitev pravilnega ujemanja med optičnim vlaknom in tulcem. Ta lastnost je še posebej pomembna pri enomodnih zaključkih, kjer lahko vsako neskladje povzroči znatne izgube pri prenosu svetlobe.

Značilnosti

Keramični obroči imajo vrhunsko mehansko stabilnost in toplotno odpornost, odpornost proti obrabi, visoko natančnost dimenzij in so odporni na težke okoljske razmere. Keramične tuljave se običajno uporabljajo v enomodnih in večmodnih optičnih priključkih, medtem ko so kovinske primernejše za nekatere specializirane aplikacije, kjer natančnost morda ni tako pomembna.

Pri izbiri ustreznega keramičnega obročka je bistveno, da se luknja ali odprtina (notranji premer) popolnoma ujema z uporabljenim optičnim vlaknom. Za izpolnjevanje teh strogih toleranc in natančnih postopkov obdelave je učinkovita rešitev brizganje keramike. Granuliran material v obliki cirkonijevega nanopraška se vbrizga v posebne kalupe, nato pa se sintra pri visoki temperaturi, preden gre skozi postopke natančnega brušenja za zagotavljanje togosti in visoke natančnosti obdelave, s čimer nastane idealen izdelek keramične obrobe.

Natančnost omogoča, da se keramični obroči natančno uskladijo z optičnim vlaknom, kar zmanjšuje povratni odboj in izgubo signala v komunikacijskih sistemih ter zagotavlja največjo zmogljivost in kakovost. Plastični in jekleni tulci so lahko na voljo kot alternativa v nekaterih optičnih priključkih, vendar so zaradi pomanjkanja natančnosti nepraktične rešitve.

Aplikacije

Keramični obroči so postali nepogrešljiv sestavni del pri širjenju interneta visokih hitrosti in visokozmogljivih komunikacijskih omrežij. Njihove natančne tolerance in zmogljivost imajo neprecenljivo vlogo pri zagotavljanju dostopa do podatkov, na katere se zanašamo vsak dan.

Keramični tulci morajo biti natančni glede velikosti lukenj, koncentričnosti in valjastosti zunanjega premera, da delujejo, kot je predvideno, v optičnih priključkih in atenuatorjih; njihova kakovost mora zato zagotavljati prosto potovanje podatkov in svetlobe, kot je predvideno.

Družba HNK, predhodnica družbe T&S, je bila pionirka tehnologije brizganja keramike in je pred prevzemom družbe T&S zbrala veliko izkušenj. Vbrizgavanje je stroškovno učinkovitejše od iztiskanja, saj ni treba vrtati kosov po velikosti, s čimer se prihranijo stroški dela in materiala.

Ilsintech z različnimi orodji za pregledovanje izvede intenzivni postopek poliranja, da zagotovi popolno poravnavo končnih površin keramičnih tuljav, kar preprečuje, da bi onesnaževala, kot so prah, kosmiči in voda, vstopila v optična vlakna. Poleg tega je treba uporabljati tudi ustrezne metode in pripomočke za čiščenje (krpice brez vlaken in posebna čistila), da na površinah navojev ni napak in kontaminacije.