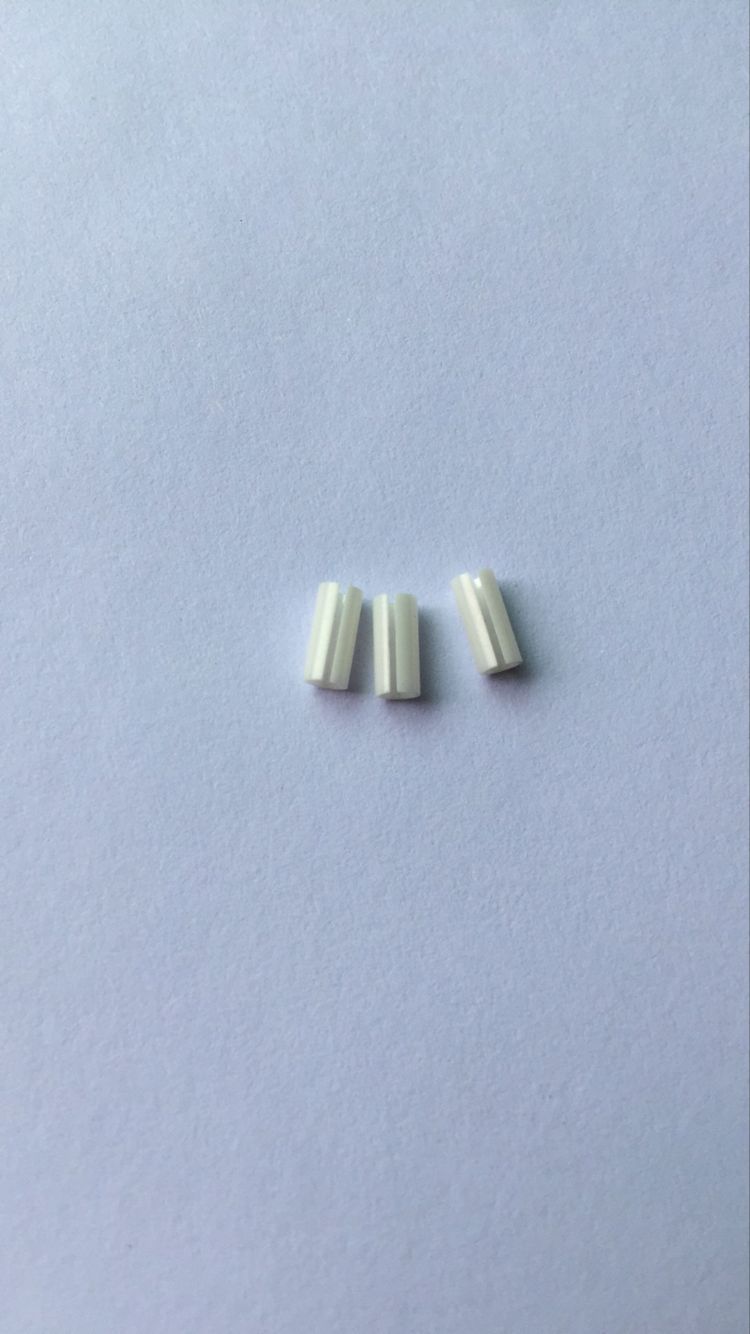

Keramiske hylstre til fiberoptiske stik

Keramisk ferrule-kvalitet er af største betydning for fiberoptiske konnektorers ydeevne, idet den sikrer minimalt indsættelsestab, korrekt fiberjustering og reduceret tilbagerefleksion.

Polering af endeflader er afgørende for at opretholde kvaliteten på dette kritiske kontaktpunkt, og Ilsintech har specialiseret sig i at fremstille keramiske hylstre.

Fremstillingsproces

Keramisk ferrule begynder som råmateriale, der skal raffineres. For at begynde denne proces skal man først male noget yttriumstabiliseret nano-zirkoniumdioxidpulver til en pasta, der kan støbes i en sprøjtestøbning; efter at være sintret ved høje temperaturer bliver det til fast keramisk materiale.

Sintring er afgørende for at skabe rør, der opfylder strenge præstationsstandarder som dem, der findes i TIA-568A for multimode fiberoptiske stik. Den bestemmer deres tæthed, styrke og dimensioner nøjagtigt - kvaliteter, der er afgørende for at skabe hylstre, der opfylder denne krævende standard.

Når en ferrule er blevet formet, skal den gennemgå yderligere processer, herunder polering og inspektion. Avancerede forarbejdnings- og poleringsteknikker er med til at sikre den præcision og overfladekvalitet, der er nødvendig for et lavt signaltab.

Konventionel termineringspraksis har længe anbefalet at efterlade en luftspalte mellem fibrene for at sikre optimal ydeevne. Men nylige undersøgelser har vist, at direkte fysisk kontakt giver bedre resultater; vi har derfor udviklet en metode til at forbinde optiske fibre ved hjælp af keramiske hylstre.

For at opnå optimale poleringsresultater skal keramiske ferruler monteres i præcisionsholdere, der kan justeres til deres ideelle position indeni. Desuden har disse holdere fire hjørner, som fordeler det faste tryk jævnt og samtidig minimerer forskydningen af toppunktet. Disse holddowns forhindrer vridning eller vibration, der kan øge toppunktsfejl og resultere i inkonsekvent finish.

Materialer

Materialevalg til keramiske hylstre, der bruges med fiberoptiske konnektorer, bør være en integreret del af deres udvælgelsesproces. Højkvalitetsmateriale skal give lavt optisk tab og maksimal mekanisk styrke samt præcis produktion for at garantere præcis tilpasning til konnektoren og korrekt justering.

Nuværende keramiske ferruler består typisk af enten aluminiumoxid eller zirconiumoxid, hvor førstnævnte typisk har højere hårdhed, slidstyrke og KIC-brudstyrke end sin modpart af zirconiumoxid; dens lavere KIC-brudstyrke gør den dog mere sårbar over for skader, hvorfor aluminiumoxidferruler bruges mere almindeligt, når mekanisk styrke er altafgørende.

Men den nuværende opfindelse tilbyder et alternativ til begge disse materialer ved at anvende ceria-zirconia som sin primære keramiske komponent. Ceria og zirconia er kombineret med ca. 12-21 vægtprocent i denne opfindelse; de resterende dele består af yttria-zirconia for at skabe balance. Den resulterende keramik har overlegne fysiske egenskaber, samtidig med at den har en markant lavere varmeudvidelseskoefficient.

Ceria-zirconia-ferruler er relativt blødere end deres modstykker af aluminiumoxid og har lavere Vickers hårdhedsmålinger, hvilket giver mulighed for lettere polering for at sikre korrekt parring mellem optisk fiber og ferrule. Denne funktion er især vigtig i singlemode-termineringer, hvor enhver uoverensstemmelse kan føre til betydelige tab af lystransmission.

Karakteristika

Keramiske ferruler giver overlegen mekanisk stabilitet og termisk modstand, slidstyrke, høj dimensionel præcision og kan modstå barske miljøforhold. Keramiske hylstre findes ofte i single mode- og multi mode-fiberoptiske stik, mens metalhylstre kan være mere passende i visse specialiserede anvendelser, hvor præcision måske ikke er så afgørende.

Når man vælger den rette keramiske ferrule, er det vigtigt, at hullet eller boringen (indre diameter) passer perfekt til den optiske fiber, der bruges. For at opfylde disse strenge tolerancer og præcise bearbejdningsprocesser er keramisk sprøjtestøbning en effektiv løsning. Granuleret zirkoniumdioxid-nanopulvermateriale sprøjtes derefter ind i specielle forme, før det sintres ved høj temperatur og gennemgår præcisionsslibningsprocesser for stivhed og høj forarbejdningsnøjagtighed, hvilket resulterer i et ideelt keramisk ferruleprodukt.

Præcisionen gør det muligt for keramiske hylstre at justere nøjagtigt med den optiske fiber og minimere tilbagereflektion og signaltab i kommunikationssystemer for at opnå maksimal ydelse og kvalitet. Plast- og stålhylstre kan være tilgængelige som alternativer i visse fiberoptiske stik, men deres manglende præcision gør dem til upraktiske løsninger.

Anvendelser

Keramiske hylstre er blevet en uundværlig komponent i udvidelsen af højhastighedsinternet og kommunikationsnetværk med høj kapacitet. Deres præcise tolerancer og ydeevne spiller en uvurderlig rolle i at give os adgang til data, som vi er afhængige af hver dag.

Keramiske hylstre kræver præcision med hensyn til hulstørrelse, koncentricitet og cylindricitet i den ydre diameter for at fungere efter hensigten i optiske stik og dæmpere; deres kvalitet skal derfor sikre, at data og lys bevæger sig frit efter hensigten.

T&S's forgænger HNK var pioner inden for keramisk sprøjtestøbningsteknologi og oparbejdede stor erfaring, før T&S overtog dem. Sprøjtestøbning er mere omkostningseffektivt end ekstruderingsstøbning, da det eliminerer behovet for at bore emnerne til, hvilket sparer arbejds- og materialeomkostninger.

Ilsintech gennemfører en intensiv poleringsprocedure med forskellige inspektionsværktøjer for at sikre, at endefladerne på keramiske ferruler er perfekt justeret, hvilket forhindrer forurenende stoffer som støv, fnug og vand i at trænge ind i optiske fibre. Desuden skal der anvendes korrekte rengøringsmetoder og -materialer (fnugfri klude og specialrengøringsmidler) for at holde hylsernes overflader fri for defekter og forurening.