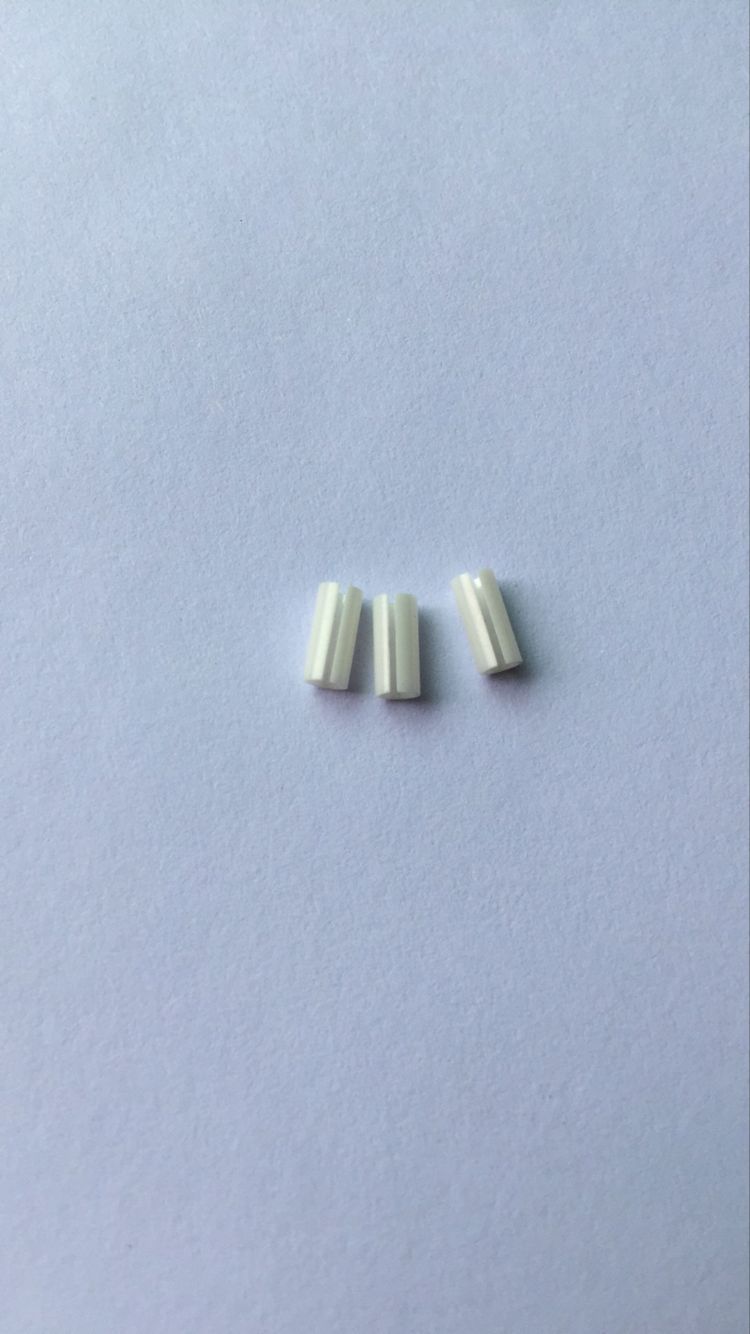

Keramická ferule pro konektory optických vláken

kvalita keramických ferulí je pro výkon optických konektorů nesmírně důležitá, protože zajišťuje minimální vložné ztráty, správné zarovnání vláken a snížení zpětného odrazu.

Leštění čelních ploch je zásadní pro zachování kvality v tomto kritickém místě kontaktu a společnost Ilsintech se specializuje na výrobu keramických koncovek.

Výrobní proces

keramické kování začíná jako surovina, která se musí zušlechtit. Pro zahájení tohoto procesu je třeba nejprve rozemlít určitý prášek z nanocirkonia stabilizovaného yttriem na pastu, kterou lze tvarovat ve vstřikovací formě; po spékání při vysokých teplotách se z ní stane pevný keramický materiál.

Spékání je nezbytné při vytváření ferulí, které splňují přísné výkonnostní normy, jako jsou normy TIA-568A pro vícevidové optické konektory. Přesně určuje jejich hustotu, pevnost a rozměry - vlastnosti, které jsou nezbytné pro vytvoření ferulí splňujících tuto náročnou normu.

Jakmile je kování zformováno, musí projít dalšími procesy včetně leštění a kontroly. Pokročilé techniky zpracování a leštění pomáhají zajistit přesnost a kvalitu povrchu nezbytnou pro nízké ztráty signálu.

Konvenční praxe ukončování dlouho doporučovala ponechat mezi vlákny vzduchovou mezeru, aby se zajistil optimální výkon. Nedávné studie však ukázaly, že přímý fyzický kontakt poskytuje lepší výsledky; proto jsme vyvinuli metodu pro spojování optických vláken pomocí keramických ferulí.

Aby bylo dosaženo optimálních výsledků leštění, musí být keramické ferule namontovány v přesných držácích konektorů, které lze nastavit do ideální polohy. Tyto držáky jsou navíc vybaveny čtyřrohými příchytkami, které rovnoměrně rozkládají pevný tlak a zároveň minimalizují posunutí vrcholu. Tyto držáky zabraňují kývání nebo vibracím, které by mohly zvýšit chybu vertexů a vést k nekonzistentní povrchové úpravě.

Materiály

Výběr materiálu pro keramické ferule používané s optickými konektory by měl být nedílnou součástí procesu jejich výběru. Vysoce kvalitní materiál musí zajišťovat nízké optické ztráty a maximální mechanickou pevnost a také přesnou výrobu, která zaručí přesné spojení s konektorem a správné zarovnání.

Současné keramické ferule se obvykle skládají buď z oxidu hlinitého, nebo ze zirkonu, přičemž první z nich má obvykle vyšší tvrdost, odolnost proti opotřebení a lomovou houževnatost KIC než jeho zirkonový protějšek; jeho nižší lomová houževnatost KIC jej však činí náchylnějším k poškození, proto se ferule z oxidu hlinitého používají častěji, pokud je nejdůležitější mechanická pevnost.

Tento vynález však nabízí alternativu k oběma těmto materiálům, protože jako primární keramickou složku používá ceriko-zirkonium. V tomto vynálezu se cer a zirkon kombinují přibližně ve 12-21 hmotnostních procentech; zbývající části tvoří yttria-zirkon pro vyvážení. Výsledná keramika se vyznačuje vynikajícími fyzikálními vlastnostmi a zároveň výrazně sníženým koeficientem tepelné roztažnosti.

Cero-zirkoniové ferule jsou relativně měkčí než jejich protějšky z oxidu hlinitého a mají nižší Vickerovu tvrdost, což umožňuje snadnější leštění pro zajištění správného párování mezi optickým vláknem a ferulí. Tato vlastnost je důležitá zejména u jednovidových zakončení, kde může jakákoli neshoda vést ke značným ztrátám v přenosu světla.

Charakteristika

Keramické koncovky se vyznačují vynikající mechanickou stabilitou a tepelnou odolností, odolností proti opotřebení, vysokou rozměrovou přesností a odolávají náročným podmínkám prostředí. Keramické ferule se běžně vyskytují v jednovidových a vícevidových optických konektorech, zatímco kovové ferule mohou být vhodnější v určitých specializovaných aplikacích, kde přesnost nemusí být tak důležitá.

Při výběru vhodné keramické ferule je důležité, aby otvor nebo otvor (vnitřní průměr) dokonale odpovídal použitému optickému vláknu. Pro splnění těchto přísných tolerancí a přesných procesů obrábění nabízí efektivní řešení vstřikování keramiky. Granulovaný materiál zirkonového nanoprášku se vstřikuje do speciálních forem, poté se spéká při vysoké teplotě a následně prochází přesnými procesy broušení pro dosažení tuhosti a vysoké přesnosti zpracování, jejichž výsledkem je ideální výrobek keramické ferule.

Přesnost umožňuje keramickým ferulím přesně se sladit s optickým vláknem, minimalizovat zpětný odraz a ztráty signálu v komunikačních systémech a zajistit tak maximální výkon a kvalitu. Plastové a ocelové ferule mohou být k dispozici jako alternativy v některých optických konektorech, avšak jejich nedostatečná přesnost z nich činí nepraktické řešení.

Aplikace

Keramické ferule se staly nepostradatelnou součástí rozšiřujících se vysokorychlostních internetových a vysokokapacitních komunikačních sítí. Jejich přesné tolerance a výkonnost hrají neocenitelnou roli při zajišťování přístupu k datům, na která se každý den spoléháme.

Keramické ferule vyžadují přesnost, pokud jde o velikost otvoru, soustřednost a válcovitost vnějšího průměru, aby fungovaly v optických konektorech a atenuátorech tak, jak mají; jejich kvalita proto musí zajistit volný pohyb dat a světla tak, jak je zamýšleno.

Předchůdce společnosti T&S, společnost HNK, byla průkopníkem technologie vstřikování keramiky a nashromáždila značné zkušenosti, než ji společnost T&S získala. Vstřikování je nákladově efektivnější než vytlačování, protože odpadá nutnost vrtat kusy na míru, čímž se šetří náklady na práci a materiál.

Společnost Ilsintech provádí intenzivní leštění pomocí různých kontrolních nástrojů, aby zajistila dokonalé zarovnání čelních ploch keramických ferulí, což zabraňuje vniknutí nečistot, jako je prach, vlákna a voda, do optických vláken. Kromě toho je třeba používat také správné čisticí metody a prostředky (utěrky bez žmolků a speciální čisticí prostředky), aby povrch ferulí zůstal bez defektů a kontaminace.